通过精细化手段突破工厂企业精益管理瓶颈

随着制造业竞争日益加剧,工厂企业面临着成本上升、效率提升缓慢以及质量管理难度加大等多重挑战。精益管理作为一种旨在消除浪费、提升价值的管理哲学,已成为众多企业转型升级的重要路径。在实际推行过程中,许多企业遭遇了管理瓶颈,如执行不到位、效果难以持续等。为此,益至咨询结合多年信息咨询服务经验,提出通过精细化手段突破精益管理瓶颈的策略与方法。

一、识别精益管理的核心瓶颈

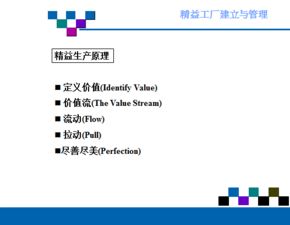

工厂企业在推进精益管理时,常见的瓶颈包括:流程标准化不足、员工参与度低、数据支撑薄弱以及持续改进机制缺失。这些瓶颈往往导致精益工具如5S、价值流图、看板管理等流于形式,无法深入业务核心,难以实现预期效益。

二、精细化手段的应用路径

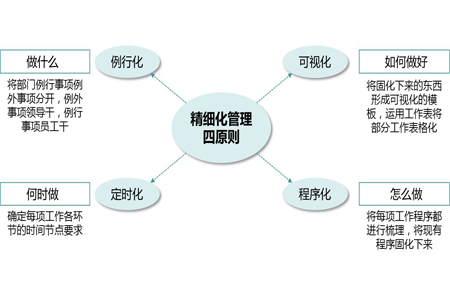

- 流程细化与标准化:益至咨询建议企业从微观层面入手,通过价值流分析,识别关键工序中的非增值活动,并制定详细的作业标准。例如,利用时间研究与动作分析,优化操作流程,减少不必要的动作与等待时间,从而提升整体效率。

- 数据驱动的决策支持:引入信息化工具,如MES(制造执行系统)或物联网设备,实时采集生产数据,构建可视化看板。通过数据分析,企业能够精准定位瓶颈环节,实现动态调整与预测性维护,避免资源浪费。

- 全员参与与文化培育:精益管理的成功离不开员工的积极参与。企业应建立激励机制,如改善提案制度,鼓励一线员工提出优化建议。通过定期培训与案例分享,将精益思维融入企业文化,形成持续改进的氛围。

- 闭环管理机制:益至咨询强调,企业需建立从计划、执行、检查到行动(PDCA)的闭环管理。通过定期评审精益项目进展,及时纠正偏差,并将成功经验标准化,确保改进成果得以固化与推广。

三、益至咨询的实践案例

在某汽车零部件企业的合作中,益至咨询通过精细化诊断,发现其装配线存在物料配送不及时的问题。通过实施精细化物料管理系统,优化配送路径与频次,该企业将生产线停工时间减少了30%,库存周转率提升了25%。这一案例表明,精细化手段能够将精益管理从理论转化为实际效益。

四、未来展望

随着工业4.0与智能制造的推进,精益管理与数字化技术的融合将成为突破瓶颈的关键。益至咨询将持续探索如人工智能、大数据分析等新技术在精益管理中的应用,助力工厂企业实现更高效、更灵活的生产运营。

突破精益管理瓶颈并非一蹴而就,需要企业以精细化思维为导向,结合自身实际,系统性地推进改进。益至咨询作为专业的信息咨询服务伙伴,愿与企业携手,通过定制化解决方案,共同迈向卓越运营的新台阶。

如若转载,请注明出处:http://www.shsdxy.com/product/28.html

更新时间:2026-02-27 18:29:22